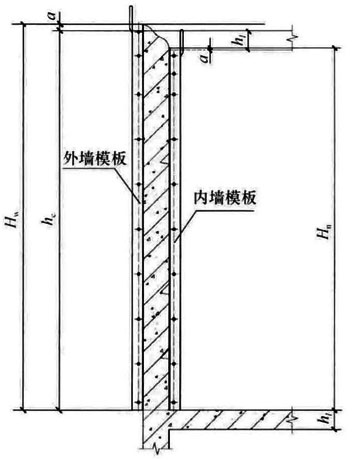

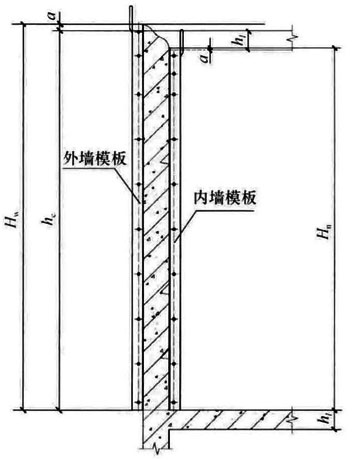

图4.3.3-1 大模板配板高度尺寸计算简图

4 设 计

4.1 一般规定

4.1.1 大模板应根据工程类型、荷载大小、质量要求及施工设备等结合施工工艺进行设计。

4.1.2 大模板设计时,板块规格尺寸宜标准化,并应符合建筑模数的要求。

4.1.3 大模板各组成部分应根据功能要求,采用概率极限状态设计方法进行设计。

4.1.4 大模板设计应符合道路运输限值要求,在运输、存放、使用和装拆过程中均不应产生塑性变形。

4.2 构造设计

4.2.1 面板系统应符合下列规定:

1 面板材料应符合现行行业标准《建筑施工模板安全技术规范》JGJ 162的规定,并与周转次数要求相适应;

2 面板拼接不应有漏浆缺陷,接缝处理应满足混凝土外观质量要求;

3 当面板采用焊接拼接时,面板材料应具有良好的可焊性;

4 当面板采用捕接拼接时,面板应有插接企口;

5 肋与面板应贴合紧密;

6 肋的间距应满足混凝土浇筑时面板局部变形不超出设计限定范围的要求;

7 主肋与背楞连接后应无相对运动。

4.2.2 拼装式模板应符合下列规定:

1 宜以符合模数的模扳为主板,排板中不符合模数的尺寸可填充非标模板;

2 模板长度方向宜与构件长度方向一致;

3 当齐缝排板时,应在接缝处对模板刚度进行补偿;

4 背楞的布置方向应与模板排板方向垂直。

4.2.3 支撑系统应符合下列规定:

1 支模及混凝土浇筑时,模板支撑应安全可靠;

2 应设置可调整面板垂直度及前后位置的调节装置,面板垂直度调节范围应满足安装垂直度和调整自稳角的要求,前后位置调节范围不应小于50mm;

3 支撑杆应支在主肋或背楞上;

4 承力座应支撑在刚性结构上,且应与支撑结构可靠固定;

5 支撑的数量应与背楞刚度相适应,混凝土浇筑成型质量应符合设计要求。

4.2.4 模板顶部应设操作平台,操作平台应符合下列规定:

1 平台宽度不宜大于900mm;

2 平台外围应设置高出平台板上表面不小于180mm的踢脚板;

3 平台外围应设栏杆,栏杆上顶面高度不应小于1200mm且中间应有横杆,栏杆任意点上作用1kN任意方向力时不应有塑性变形;

4 平台脚手板应符合现行行业标准《建筑施工扣件式钢管脚手架安全技术规范》JGJ 130的规定;

5 模板上宜设置上下平台的爬梯;

6 操作平台系统与面板系统问的连接应可靠,且应便于检查与维护。

4.2.5 当对拉螺栓中心离地高度大于2m时,螺栓紧固操作部位宜设操作平台。平台上表面与对拉螺栓中心的垂直距离宜为1.2m~1.6m,操作平台应符合本标准第4.2.4条的规定。

4.2.6 大模板对拉螺栓应符合下列规定:

1 应采用性能不低于Q235B的钢材制作,规格尺寸应由计算确定,且不应小于M28;

2 位置应设置在背楞上;

3 清水混凝土施工用大模饭对拉螺栓孔的位置布置应符合装饰设计要求。

4.2.7 大模板钢吊环应符合下列规定:

1 钢吊环应设置在肋上;当正常吊装时,吊环及肋小应产生塑性变形;

2 吊环数量及布置应满足吊环、模板承载能力及模板起吊平衡要求;

3 应采用性能不低于Q235B且直径不小于20mm的圆钢制作;

4 当采用焊接式钢吊环时,应合理选择焊条型号,焊缝长度和焊缝高度应符合设计要求;

5 当吊环与大模板采用螺栓连接时,应采用双螺母。

4.3 配板设计

4.3.1 配板设计应符合下列规定:

1 应根据工程具体情况,经济、合理地划分流水段;

2 应根据工程设计要求和模板的周转次数选择合理的模板体系;

3 当大模板平面布置设计时,应使模板在各流水段的通用性最大;

4 应根据结构形式与辅助设备起重能力综合确定模位划分;

5 当大模板配板设计时,应采用对称设计;

6 当大模板配板设计时,宜选用以角模定板的设计方法。

4.3.2 配板设计文件应包含下列主要内容:

1 模板配置及周转流程;

2 配板平面布置图和支模剖面图;

3 支模节点图和特殊部位模饭支拆设计图;

4 拼装式大模板的排板设计图和拼装节点图;

5 模板和配件加工图;

6 大模板构配件明细表;

7 大模板设计、模板单重及对支撑点作用等的施工说明。

4.3.3 配板设计尺寸应符合下列规定:

1 大模板配板高度尺寸宜按下列公式计算(图.4.3.3-1):

图4.3.3-1 大模板配板高度尺寸计算简图

式中:Hn——内墙模板设计高度(mm);

Hw——外墙模板设计高度(mm);

hc——建筑层高(mm);

hl——楼板厚度(mm);

a——搭接尺寸(mm),内模设计取值为10mm~30mm,外模设计取值大于或等于50mm。

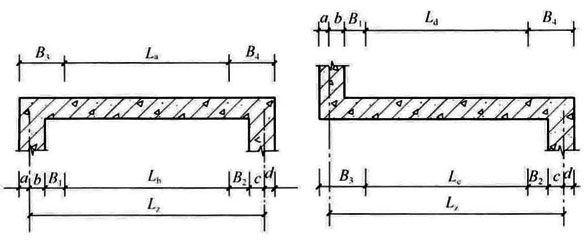

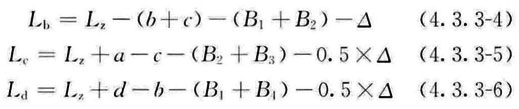

2 大模板配板设计长度尺寸宜按下列公式计算(图4.3.3-2):

![]()

图4.3.3-2配板平面尺寸计算图

式中:Lz——轴线尺寸(mm);

a、b、c、d——墙体轴线定位尺寸(mm);

La、Lb、Lc、Ld——模板平面布置配板设计尺寸(mm);

B1、B2、B3、B4——角模边长尺寸(mm);

△——模位预留支拆余量(mm),△取值为3mm~5mm。

4.4 结构设计

4.4.1 支撑系统结构计算方法、强度及刚度应符合现行国家标准《钢结构设计标准》GB 50017的规定。

4.4.2 应根据建筑物的结构形式、大模板的支撑方式及混凝土施工工艺的实际情况,计算大模板的承载能力。当按承载能力极限状态计算时,应考虑荷载效应的基本组合,荷载效应组合应符合现行国家标准《混凝土结构工程施工规范》GB 50666的规定。

4.4.3 大模板操作平台应根据其结构形式对结构、连接件和焊缝等进行计算。操作平台上施工活荷载应按实际情况确定;当实际情况不明确时,可按2kN/m2计算。

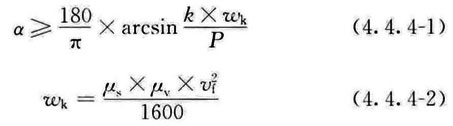

4.4.4 风荷载作用下应按下列要求进行大模板自稳角验算(图4.4.4):

图4.4.4 大模板自稳角验算简图

1 大模板的自稳角应按下列公式计算:

式中:α——大模板自稳角(°);

P——大模板单位面积自重(kN/m2);

k——抗倾覆系数,取值大于或等于1.3;

ωk——风荷载标准值(kN/m2);

μs——风荷载体型系数,取值为1.3;

μv——风压高度变化系数,按《建筑结构荷载规范》GB 50009取值,大模饭地面存放时取值为1;

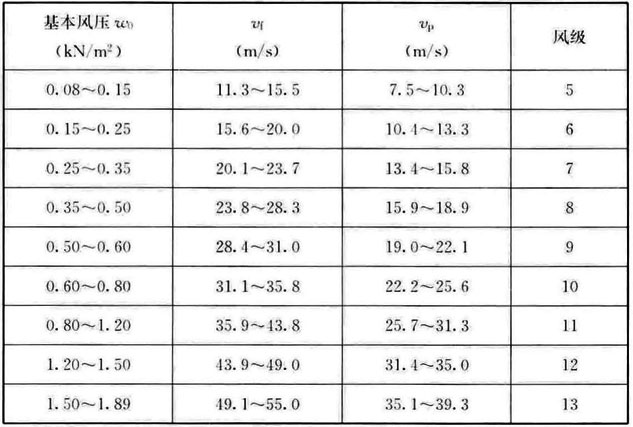

vf——3s时距平均瞬时风速(m/s),按表4.4.4取值。

表4.4.4 基本风压、3s时距平均瞬时风速vf、10min时距平均风速vp与风力等级对应关系

2 当验算结果小于10°时,应取α=10°;当验算结果大于20°时,应取α=20°,同时应采取辅助安全措施。

4.4.5 大模板钢吊环截面的计算应符合下列规定:

1 每个钢吊环应按2个截面计算,大模板钢吊环净截面面积可按下式计算:

式中:Sd——吊环净截面面积(mm2);当Sd<314mm2时,取值为314mm2;

Fx——大模板吊装时每个吊环所承受荷载的设计值(N);

Kd——吊环截面调整系数,取值为2.6;

[σ]——吊环材料许用拉应力,取值为小于或等于50N/mm2。

2 当吊环与模板采用螺栓连接时,应验算螺纹强度;当吊环与模板采用焊接时,应验算焊缝强度。

4.4.6 对拉螺栓应根据其形式及分布状况,在承载能力极限状态下进行强度计算。